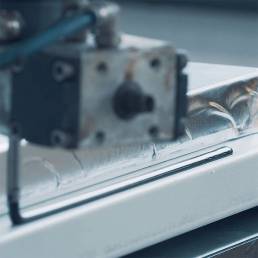

Automatic production of sheet metal panels

With latest generation automatic FMS (Flexible Manufacturing System) lines we can produce sheet metal panels with heights up to 3200mm quickly and with excellent quality.

Our lines punch, shear and fold sheet metal parts automatically, without any intermediate handling of the semi-finished products.

Compared to discontinuous production (cutting – storage – folding), in-line production without intermediate storage allows to reduce delivery times and increase the quality of the finished product.

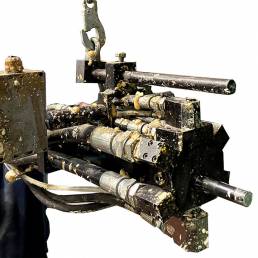

Polyurethane foaming

TRE C has a high-pressure foaming system to insulate panels and other products.

In the industrial refrigeration and HVAC fiels, polyurethane foams are used as thermal insulation, as these are characterized by an excellent coefficient of thermal conductivity.

Some products insulated with polyurethane foam are for example: cold rooms, refrigerated cabinets, refrigerated counters, refrigerated display cases, blast chillers, AHU sandwich panels…

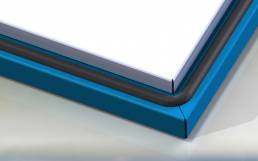

Thixotropic gasketing

We produce thixotropic polyurethane gaskets of various sizes and sections using a state-of-the-art robotic system.

The gasket is continuously poured directly onto the panel. This type of application, thanks to the process with which it is made, allows to maintain a perfect adhesion between the gasket and the surface of the panel, for a long time and even in the presence of thermal excursions.

The material creates an external skin that eliminates open cells on the surface of the gasket, offering total safety in terms of barrier to potential infiltrations. Furthermore, respecting the environment, the gasket the panel is provided with is made of non-toxic and harmless polyurethane material for the ecosystem.

The main markets for gasket technology are the automotive industry, electrical cabinets and panels for industrial plants.

Thixotropic gaskets are also often used for sealing machinery, filters, flanges, air ducts, compressor pumps, turbines, transmissions, pumps, heat exchangers, submersible pumps, drain pipes and much more.

The TRE C robotic production plant produces high quality gaskets with excellent repeatability of the result.

The main advantages are:

-Reduction of the overall cost of the part (manual operations for applying seals are avoided)

-Maximum process flexibility in case of change of characteristics / dimensions of the pieces to be produced and of the desired gasket section

-High-level technical and aesthetic result, absence of leaks (the gasket has no joints), high durability over time.

-Possibility of producing gaskets on large pieces, up to over 3 meters in length

Produzione automatica pannelli in lamiera

Con 2 linee FMS (Flexible Manufacturing System) automatiche di ultima generazione possiamo realizzare velocemente e con ottima qualità pannelli in lamiera con altezza fino a 3200mm.

Le nostre linee punzonano, cesoiano e piegano parti in lamiera automaticamente, senza nessuna manipolazione intermedia dei semilavorati.

Rispetto alla produzione in discontinuo (taglio – stoccaggio – piegatura), la produzione in linea senza stoccaggio intermedio permette di diminuire i tempi di consegna ed incrementare la qualità del prodotto finito.

Schiumatura poliuretanica

TRE C dispone di un impianto di schiumatura ad alta pressione per realizzare la coibentazione di pannelli ed altri manufatti.

Nel settore della refrigerazione industriale e del trattamento dell’aria, le schiume poliuretaniche vengono utilizzate come isolante termico, essendo queste caratterizzate da un ottimo coefficiente di conducibilità termica.

Alcuni prodotti isolati con schiuma poliuretanica sono ad esempio: celle frigorifere, armadi refrigerati, banchi frigo, vetrine refrigerate, abbattitori di temperatura, pannelli sandwich per UTA…

Applicazione guarnizione tixotropica

Realizziamo guarnizioni in poliuretano tixotropico di varie misure e sezioni utilizzando un impianto robotizzato all’avanguardia.

La guarnizione viene colata direttamente sul pannello in modo continuo. Questo tipo di applicazione, grazie al processo con cui è realizzata, consente di conservare una perfetta aderenza tra guarnizione e superficie del pannello, per lungo tempo ed anche in presenza di escursioni termiche.

Il materiale crea una pelle esterna che elimina le celle aperte sulla superficie della guarnizione, offrendo una sicurezza totale in termini di barriera alle potenziali infiltrazioni. Inoltre, nel rispetto dell’ambiente, la guarnizione di cui è provvisto il pannello è in materiale poliuretanico atossico ed innocuo per l’ecosistema.

I principali mercati per la tecnologia delle guarnizioni sono l’industria automobilistica, il settore dei quadri elettrici e dei pannelli di tamponamento per impianti industriali.

Le guarnizioni tixotropiche vengono spesso utilizzate anche per la sigillatura di macchinari, filtri, flange, condutture d’aria, pompe per compressori, turbine, trasmissioni, pompe, scambiatori di calore, pompe sommerse, tubazioni di scarico e molto altro.

L’impianto di produzione robotizzato TRE C produce guarnizioni di alta qualità con un’ottima ripetibilità del risultato.

I vantaggi principali sono:

- Riduzione del costo complessivo della parte (si evitano operazioni manuali di applicazione guarnizioni)

- Massima flessibilità di processo in caso di cambio caratteristiche/dimensioni dei pezzi da produrre e della sezione della guarnizione desiderata

- Risultato tecnico ed estetico di alto livello, assenza di trafilamenti (la guarnizione non ha giunzioni) elevata durata nel tempo.

- Possibilità di produrre guarnizioni su pezzi di grandi dimensioni, fino ad oltre 3 metri di lunghezza

Produzione automatica pannelli in lamiera

Con 2 linee FMS (Flexible Manufacturing System) automatiche di ultima generazione possiamo realizzare velocemente e con ottima qualità pannelli in lamiera con altezza fino a 3200mm.

Le nostre linee punzonano, cesoiano e piegano parti in lamiera automaticamente, senza nessuna manipolazione intermedia dei semilavorati.

Rispetto alla produzione in discontinuo (taglio – stoccaggio – piegatura), la produzione in linea senza stoccaggio intermedio permette di diminuire i tempi di consegna ed incrementare la qualità del prodotto finito.

Schiumatura poliuretanica

TRE C dispone di un impianto di schiumatura ad alta pressione per realizzare la coibentazione di pannelli ed altri manufatti.

Nel settore della refrigerazione industriale e del trattamento dell’aria, le schiume poliuretaniche vengono utilizzate come isolante termico, essendo queste caratterizzate da un ottimo coefficiente di conducibilità termica.

Alcuni prodotti isolati con schiuma poliuretanica sono ad esempio: celle frigorifere, armadi refrigerati, banchi frigo, vetrine refrigerate, abbattitori di temperatura, pannelli sandwich per UTA…

Applicazione guarnizione tixotropica

Realizziamo guarnizioni in poliuretano tixotropico di varie misure e sezioni utilizzando un impianto robotizzato all’avanguardia.

La guarnizione viene colata direttamente sul pannello in modo continuo. Questo tipo di applicazione, grazie al processo con cui è realizzata, consente di conservare una perfetta aderenza tra guarnizione e superficie del pannello, per lungo tempo ed anche in presenza di escursioni termiche.

Il materiale crea una pelle esterna che elimina le celle aperte sulla superficie della guarnizione, offrendo una sicurezza totale in termini di barriera alle potenziali infiltrazioni. Inoltre, nel rispetto dell’ambiente, la guarnizione di cui è provvisto il pannello è in materiale poliuretanico atossico ed innocuo per l’ecosistema.

I principali mercati per la tecnologia delle guarnizioni sono l’industria automobilistica, il settore dei quadri elettrici e dei pannelli di tamponamento per impianti industriali.

Le guarnizioni tixotropiche vengono spesso utilizzate anche per la sigillatura di macchinari, filtri, flange, condutture d’aria, pompe per compressori, turbine, trasmissioni, pompe, scambiatori di calore, pompe sommerse, tubazioni di scarico e molto altro.

L’impianto di produzione robotizzato TRE C produce guarnizioni di alta qualità con un’ottima ripetibilità del risultato.

I vantaggi principali sono:

- Riduzione del costo complessivo della parte (si evitano operazioni manuali di applicazione guarnizioni)

- Massima flessibilità di processo in caso di cambio caratteristiche/dimensioni dei pezzi da produrre e della sezione della guarnizione desiderata

- Risultato tecnico ed estetico di alto livello, assenza di trafilamenti (la guarnizione non ha giunzioni) elevata durata nel tempo.

- Possibilità di produrre guarnizioni su pezzi di grandi dimensioni, fino ad oltre 3 metri di lunghezza